先進の実装技術を活かし、あらゆるデバイスの実装に対応。

また、設計から実装までの一貫対応により、発注マネジメントの効率化にも貢献します。

プリント基板への部品の実装・アッセンブルにも、トータルに対応しています。実装技術についても先端のノウハウを有する富士プリント工業では、最新デバイスの搭載に関する対応力が高く、試作段階における小ロットの実装にもフレキシブルに対応できます。また、基板の試作や量産から、実装までに至る一連のフローを一括発注できるため、お客様の発注マネジメントの労力を軽減でき、より効率的かつ迅速な製品開発に貢献します。

少量多品種のご依頼にも、短納期・安定品質でお応えします。

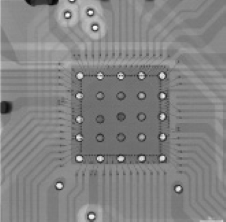

際限なく小型化されていく半導体や受動部品の実装や、大型・小型部品の混在、狭ピッチ配置部品の実装など、部品実装の難度は日に日に高くなるばかりです。その様なデバイスに対して、独自の搭載工法・工夫を応用しながら、常に新しい製品の実装に取り組んできた実績がございます。

各工程毎でチェック・検査を漏れなく行い、次工程で発生しやすい修正や不具合流出の抑制に努めています。

特に試作品で多いテープカット・バラ品の部品支給形態に対し、パッケージタイプ・使用点数を事前に検討し、効率的にサポートします。実装点数や数量が少ない場合は、小回りを利かせ、特別ラインとして人員を大幅に充てて全品種を手載せで行うこともございます。

0402サイズチップ・2000ピン以上のBGA、0.3mmピッチBGA/WCSP・FMCコネクタ・0.35mmピッチFPCコネクタリフロー可能最大基板サイズ幅650×700mm、厚み8.0t、FPC、厚銅基板。

手半田・DIP部門にも高いスキルの人員が充実しているため、リフローだけでは対処不可な実装にも対応いたします。

C,Rチップ等の受動部品からSOP・QFP、コネクタまで部品交換の作業や、BGAやLGAのリワークも承ります。

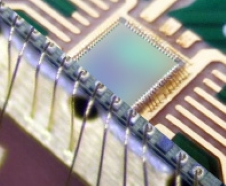

半導体実装だけではなく、ワイヤーボンディングやフリップチップ実装も承っております。

設計ノウハウ、実装ノウハウを共有することによって、COB特有の工法や製造能力を最大限に生かしたものづくりの実現が可能です。

また、基板仕様や製造数量によって、COBと半田実装の工程順序をコントロールしており、全ての実装工程において一貫した工程管理を行っております。