協和合金株式会社 様|プリント基板、基板設計、部品内蔵基板、部品実装、PWB、プリント基板の「富士プリント」

トップページ > お客様の声 > 協和合金株式会社 様

システム開発未経験から現場主導でIoT化に取り組み。

手作りの試作基板で要件を絞りこんだ状態で、量産用基板の製造をご依頼いただきました。

| お客様情報 | 協和合金株式会社 企画部企画課 蓮見 祥吾様 / 林 由憲様 ホームページ https://kyowagokin.co.jp/ 事業内容: 金属部品の開発、製造、販売 |

|---|

日本のモータリゼーションの歴史を支えてきた金属部品の設計開発・製造会社

―貴社の事業内容のご紹介をお願いします。

蓮見様: 当社は、MT(マニュアルトランスミッション)車のトランスミッションに組み込まれるシンクロナイザーやレバーシンクロといわれる部品を中心に、金属加工の設計・試作から量産、検査まで一貫対応しているメーカーです。主な取引先は大手自動車メーカーやトラックメーカーで、シンクロナイザーに関しては1959年から製造を始めるなど、歴史の古い会社でもあります。

生産拠点としては横浜に工場が二カ所あり、主要設備だけで90台以上を保有します。また、拠点は海外にもあり、これを含めると日本のすべての自動車メーカーと取引している点も当社の特徴です。

こうした一貫生産体制や設備力、これまでに培ってきた経験や知見を生かし、自動車業界にとどまらず技術開発や業界開拓にも積極的に挑戦しています。

工場の稼動状況が一目でわかるIoTシステムを自社開発

―金属加工がメインの貴社で、基板が必要になった理由や経緯について教えてください。

蓮見様: 当社では、業務効率化を目的に工場のIoT化を進めるプロジェクトに取り組んでいます。その第一弾として、各設備の稼働状況や生産数をリアルタイムで確認できるモニタリングシステムの構築でした。

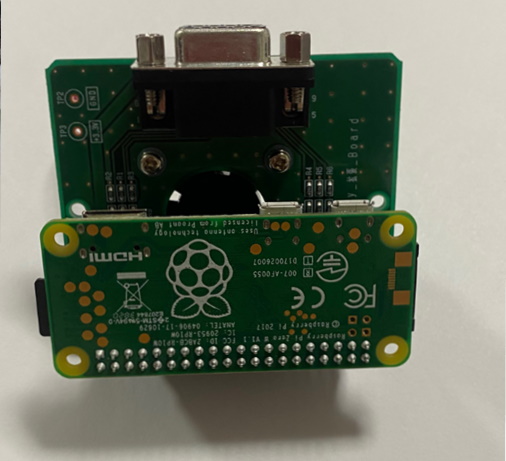

各設備には基板を使ったシステムを設置し、そのデータをラズベリーパイというミニコンピュータで基幹システムに送信することにより、正確な情報を自動的に確認できるようにしたのです。

それまでは、稼働状況や生産数などのデータを作業員が手書きの日報に記載して、それをパソコンに入力していましたから、IoT化によって作業員の負担軽減やペーパーレス化、稼働状況の「見える化」を果たすことが、このプロジェクトの目的です。

「IoT化したい」という声は以前から社内で挙がっていましたが、日々の業務に追われてプロジェクトを進める時間がありませんでした。コロナ禍で時間に余裕ができ、プロジェクトを本格的に始められたという経緯もあります。

基板も自社で設計・製造したがノイズに苦戦

―基板も含めてほぼ1から手作りでシステムを構築したと聞きました。

林様: はい。私は金型加工の製図などを担当していましたが、企画部に配属されてから基板のアートワークやプログラミングなどを1から学び、システム全体の設計に携わりました。

他の金属加工メーカーが開発したIoTシステムに関する書籍や、外部の技術アドバイザーからシステム開発のコンサルティングを受けるなど、ITやIoTに関する知識を学びながら自社で試作基板をつくり、システムを構築していきました。

蓮見様: 実は、市販のIoTシステム製品を導入したこともありましたが、汎用性が低いことや現場で定着しないといった課題がありました。

だったら、自社で製作しようと。ITに関する知識すらなかったわたしたちですが、今後ITやIoTに関する知識やノウハウが業務で必要になってくるだろうし、それを社内に蓄積するためにも自社でつくるべきだと、上からの指示でもありました。

―コツコツと勉強しながらIoTシステムの開発を進めていくなかで、基板の製作をメーカーに依頼することになったのは、なぜですか?

蓮見様: 本格的に導入する前に、試作基板を7台の設備に取り付けてモニタリングするしくみを構築したのですが、設備から送信されるデータにノイズが現れて正確に取れないという異常がありました。原因を追究してさまざまな対策を取りましたが、どうしてもノイズが発生したのです。

また、設置する設備は約90台もあります。これを、自分たちで基板をつくってすべてに設置するのは難しいと考え、メーカーに依頼することになりました。

林様: これまで当社は、基板メーカーとの取引が一切なかったので、ネットで探しながら問い合わせをしていくところからのスタートでした。地道に探していき、実際に声をかけたのは3~4社くらいでしたね。

―基板メーカーのなかで、富士プリント工業を選んだ理由はなんでしたか?

蓮見様: 富士プリント工業はネットの検索で見つけましたが、最終的に選んだ理由のひとつが、レスポンスの速さです。問い合わせをしたらすぐに返信が届き、来社までしていただいたというスピード感が、いちばんの理由です。

また、価格帯がリーズナブルだったことも決め手でした。もっとも、安さだけなら他にも条件の良い基板メーカーはありましたが、信頼性も含めて総合的に判断すると富士プリント工業が良いという結論に至ったのです。

―富士プリント工業の基板を導入したことで、ノイズは解消されましたね。

蓮見様: はい。おかげで正確なデータが取得できるようになりました。わたしたちは基板の品質を判断できる立場ではありませんが、ノイズがなくなったことから良品質の基板を設計・製造してくださったものと感謝しております。

―試作基板があり仕様がすでに決まっていたこと、またノイズの課題も把握されていらっしゃったので、適切な品質と価格を提案できたと思います。弊社が提案した基板は、比較的に標準的なものではありますが、安価にするための材料選定や製造方針を行ったことも評価いただき、大変うれしく思います。

IoT化で現場の改革意識も促進した

―IoTシステムを本格的に稼働してから、どのような成果が出ていますでしょうか?

蓮見様: すべての設備の稼働状況が1台のモニターに表示されますから、エラーの出ている設備に対して迅速に対応できるようになりました。

また、生産数を正確に把握できるため、サイクルタイム(1つの製品が製造完了するまでにかかる時間)の見直しができたことも大きいですね。従来は、サイクルタイムの計測に時間がかかり管理が行き届いていませんでした。実際に、IoTシステムで計測すると誤差があることが判明しました。

サイクルタイムは、ちょっとの誤差でも原価率や生産計画などに影響するため、正確な数値が取れるようになったことで業務改善を進めやすくなりました。

林様: もっといえば、サイクルタイムを計測する手間もなくなり、現場の合理化が進んでいます。従来は、作業員が1時間に何個製造できたという計測や記録をする手間が生じましたが、IoT化によってモニターを見れば一瞬でわかるので、こうした手間も省けます。

蓮見様: こうしたメリットがあると、現場の意識も変わってきますね。たとえば、次の作業者に伝達事項があるときや品質検査の記録などに、現状は手書きのノートや記録表を使っていますが、「システムを使ってペーパーレス化できないの?」と効率化の観点で考えるようになるなど、現場からわたしたちへ積極的に意見が寄せられるようになりました。

正直、このプロジェクトが発足した当初は誰からも見向きもされない部署だったのですが、いまは頼られる存在になれたことも、わたしたちにとって大きな収穫でした。

DX推進は、現場にどうやって浸透させるかが重要なカギを握ると思います。わたしたちも、現場が理解してもらうまでに時間を要しましたが、自社開発のシステムを通じて徐々に浸透させていったことが、成果につながったと考えています。

IoTシステムで製造現場の課題を解決したい

―IoTプロジェクトの今後について教えてください。

蓮見様: 現状は、集めたデータを活用して具体的に改善できる方法を模索している段階です。生産管理システムとも連携させて、計画通りに達成できなかった理由を突き止めたり停止回数の多い設備を更新したりと、より生産性を高められるよう改善を進めていきたいと考えています。

―富士プリント工業に期待することや、新たに取り組みたいことなどはありますか?

蓮見様: このプロジェクトが成功したら、海外拠点でも展開したいという計画があります。また、外販できるシステムとして開発を進める考えもあります。今後も多くの基板が必要になりますから、富士プリント工業へ製作やアドバイスをお願いすることになると思います。

当社のように、独自でソフトウェアを開発している製造業者は稀有な存在です。一方で、わたしたちと同じ悩みを抱える同業者は多いと、外部のコンサルタントからも聞いていますから、当社のIoTシステムで解決できる課題があることを広く発信していきたいですね。

―弊社も、IT・IoT化を進める製造業者様をサポートする一端として、協和合金様の新たな事業展開に協力させていただきたいと思います。

取材を受けてくださり、ありがとうございました。

参考サイト

少量多品種中心のもの作りをサポートとするしくみ

- 試作~製品化まで丸投げしたい

- ガーバーデータを送って最短で試作の依頼をしたい

- 小中ロットでも快く引き受けてくれる業者を探している

お問合せ先:042-650-8181