電子機器の小型化、軽量化、高性能化が益々求められる状況下において、これまでなかったレベルでの仕様がプリント基板の設計・製造でも求められています。こうした仕様要求の高い基板のことを特殊基板あるいは高難度基板と呼んでいます。

お客様の立場から表現すると、「誰も見たことも作ったこともない基板を作らなければいけない」状況で、「社内で他に詳しい人がいない」「専門家目線でのアドバイスや提案が欲しい」といった理由で多数のご相談をいただいております。

特殊基板|プリント基板、基板設計、部品内蔵基板、部品実装、PWB、プリント基板の「富士プリント」

トップページ > 業務内容 > 特殊基板

特殊基板とは

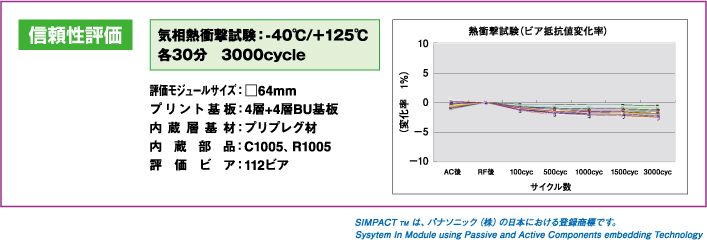

部品内蔵基板/SIMPACT™

なぜ、部品内蔵基板SIMPACT™が必要なのか?

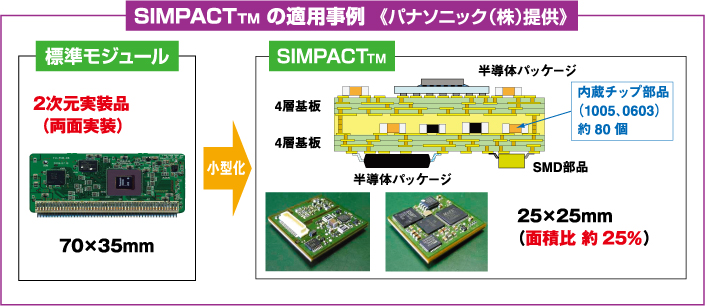

昨今、電子機器の小型化・高密度化に対応して、プリント基板の小型化や複合化が要求されております。

回路基板内部に部品を内蔵することで部品実装の表面積を減少させ、

デッドスペースを削減して小型化する部品内蔵基板技術が求められております。

さらに、富士プリント工業㈱のSIMPACT™は国内では唯一、部品内蔵基板の試作品を受注しております。

1枚からお気軽にお問合せ下さい。

SIMPACT™の技術的特性

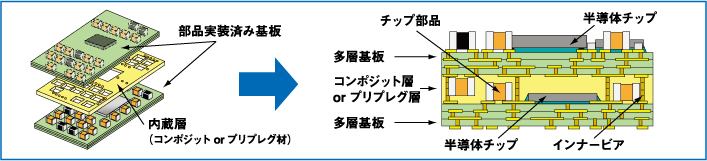

- ① 低温、短時間で部品実装可能

- ② 実装後の穴明け銅メッキ不要のドライプロセスによる部品への負荷低減

- ③ 異なる層の配線間を任意の位置で接続する技術のため、最短となる配線形成を実現

- ④ 縦埋めにより、多くのチップを埋め込めることができる

SIMPACT™のメリット

- ① モジュール化による機能部品化

- ② 高速動作(短配線)

- ③ 耐ノイズ化(短配線・シールド性)

- ④ 小型化(三次元実装)

- ⑤ 放熱性

SIMPACT™は、このような優れた点を有することから、アナログ回路部からデジタル、

電源回路部に至るまでの多様なモジュール回路を形成することが可能であり、

幅広い用途への応用が期待できる部品内蔵基板技術です。

また、小型・多機能化が要求される製品全般、ノイズ対策がシビアな医療関係機器等の試作開発支援が可能となります。

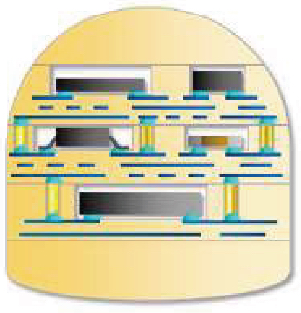

世界初のエレクトロニクス3Dプリンター

常識を覆す革新的な製造装置

3つの工程を⼀体化

- これまでにない形状の電⼦モジュールを製造!

- たった1⽇で製造が完了!

- マスクやジグは⼀切不要!

アプリケーションは無限大

サンプルの受託製造が大好評です。気軽にお問い合わせ下さい。

製造のプロセスフロー (特許出願中)

-

- STEP.01

-

■ 絶縁層形成

UV樹脂インク印刷

- STEP.01

-

- STEP.02

-

■ 回路・裏面電極形成

導電性ペースト印刷

ナノ銀インク印刷

- STEP.02

-

- STEP.03

-

■ 繰り返し多層化

UV樹脂インク印刷

ナノ銀インク印刷

- STEP.03

-

- STEP.04

-

■ キャビティ形成

UV樹脂インク印刷

- STEP.04

-

- STEP.05

-

■ パンプ・表面電極形成

導電性ペースト印刷

- STEP.05

-

- STEP.06

-

■ 部品実装・ピン挿入

Face-down表面実装

- STEP.06

-

- STEP.07

-

■ 剥離

ステージから剥離

- STEP.07

-

- STEP.08

-

■ 3D一体化

全ユニットのZ方向積層

- STEP.08

サンプル製造のデザインルール

横スクロールでご覧いただけます。

| 項目 | デザインルール | ||

|---|---|---|---|

| 回路形成 | 導電材料 | 銀ナノインク | |

| 厚み | 0.007 | mm | |

| 最小L/S | 0.14 / 0.20 | mm | |

| 樹脂形成 | 最大造形サイズ | 60 x 60 | mm |

| 最大造形厚み | 4 | mm | |

| ステージサイズ | 120 x 120 | mm | |

| 多層回路形成 | 最大層数 | 5 | layers |

| 層間接続 | ブラインドビアホール | ||

| 部品実装 | 接続材料 | 導電性接着剤 | |

| 最小電極ピッチ | 0.5 | mm | |

| 最小部品サイズ | 1.0 x 0.5 | mm | |

2020年1月時点での標準デザインルール

少量多品種中心のもの作りをサポートとするしくみ

- 試作~製品化まで丸投げしたい

- ガーバーデータを送って最短で試作の依頼をしたい

- 小中ロットでも快く引き受けてくれる業者を探している

お問合せ先:042-650-8181